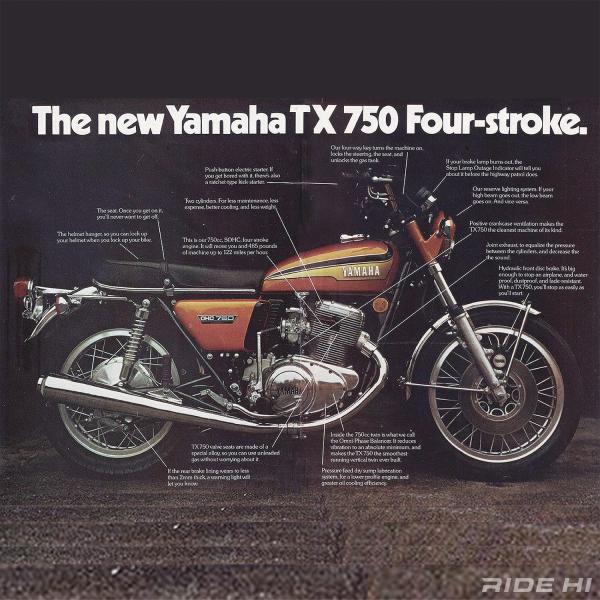

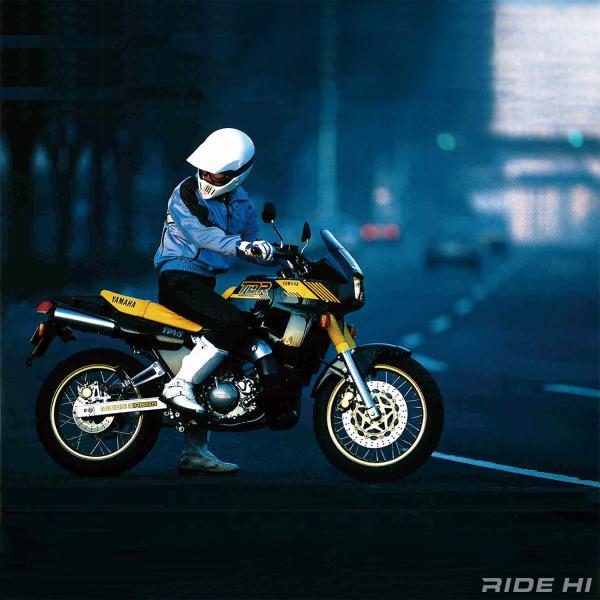

'80年代のレプリカ時代に主役だった2ストロークエンジン!

かつての1980年代は、ヤマハRZ250にはじまり、ホンダNS250RやスズキRG250ΓにヤマハTZR250、そしてホンダNSR250R……価格が手頃な250ccクラスで、ビッグバイクを凌ぐ加速やコーナリング性能が楽しめるパフォーマンスで大人気、世界GP頂点の500ccGPマシンに至るまで、2ストロークエンジン全盛の時代が存在していた。

この2ストローク、4ストロークが吸気・圧縮・爆発・排気の4行程をピストンが2往復、その上下動を回転に変換するクランクシャフトが2回転するのを必要とするのに対し、ピストン1往復・クランクシャフト1回転で済むため、燃焼爆発の回数が2倍となることからパワーを稼ぎやすいのが特徴だ。

DOHCなど機械的にバルブを開け閉めしない複雑なメカニズムを必要としないため、シンプルな構造が小排気量エンジンに向いていて、'60年代以前は2スト・バイクのほうが多かったほど。

ただマフラーからオイルを燃やした煙が出るなど、厳しくなる排気ガス規制でいまやほぼ姿を消してしまっている。

この2ストエンジン、なぜバルブがないのに吸気と排気を入れ替えられるのかなど、あらためてその仕組みを説明しておこう。

ピストン1往復の毎回爆発でパワーを稼ぎやすい2スト

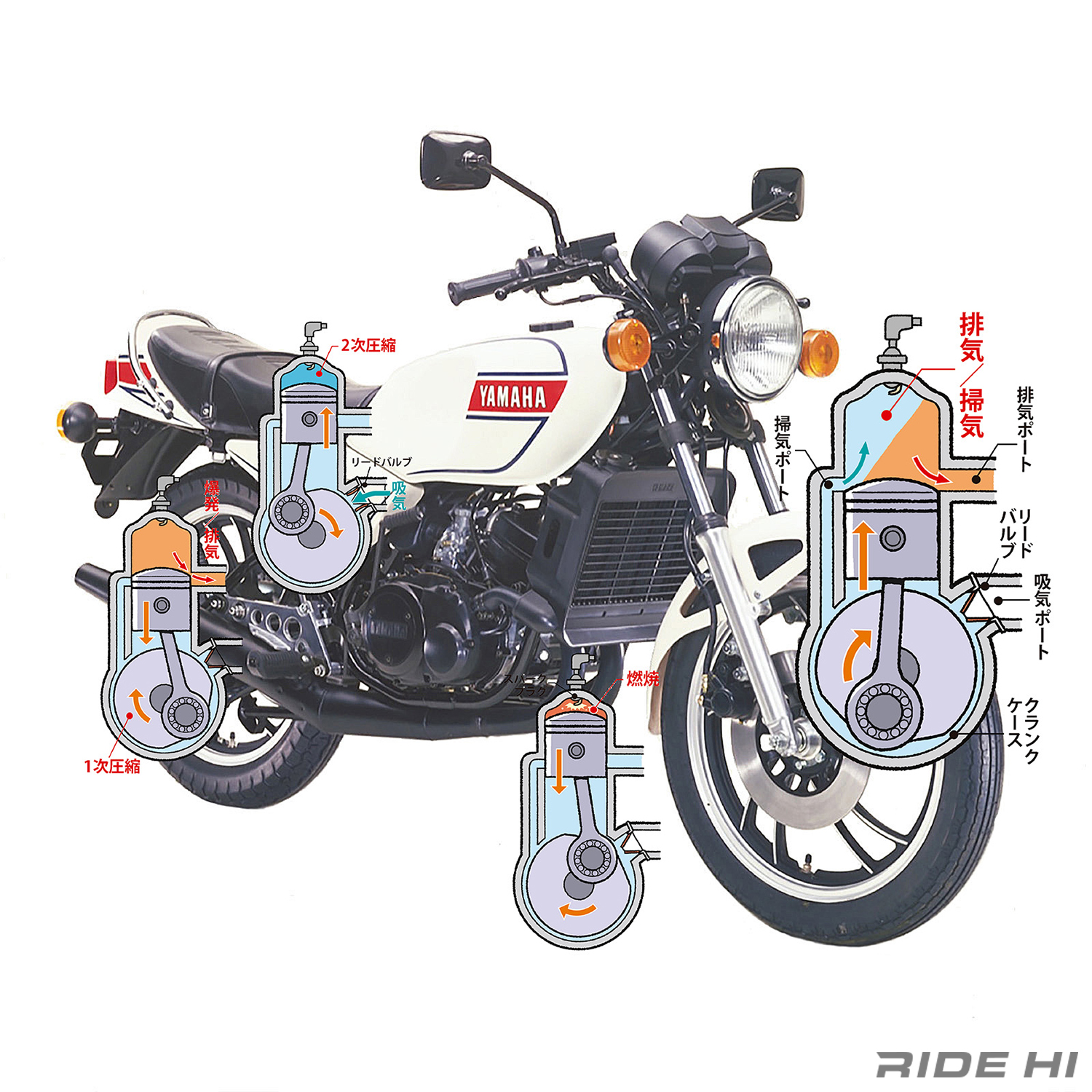

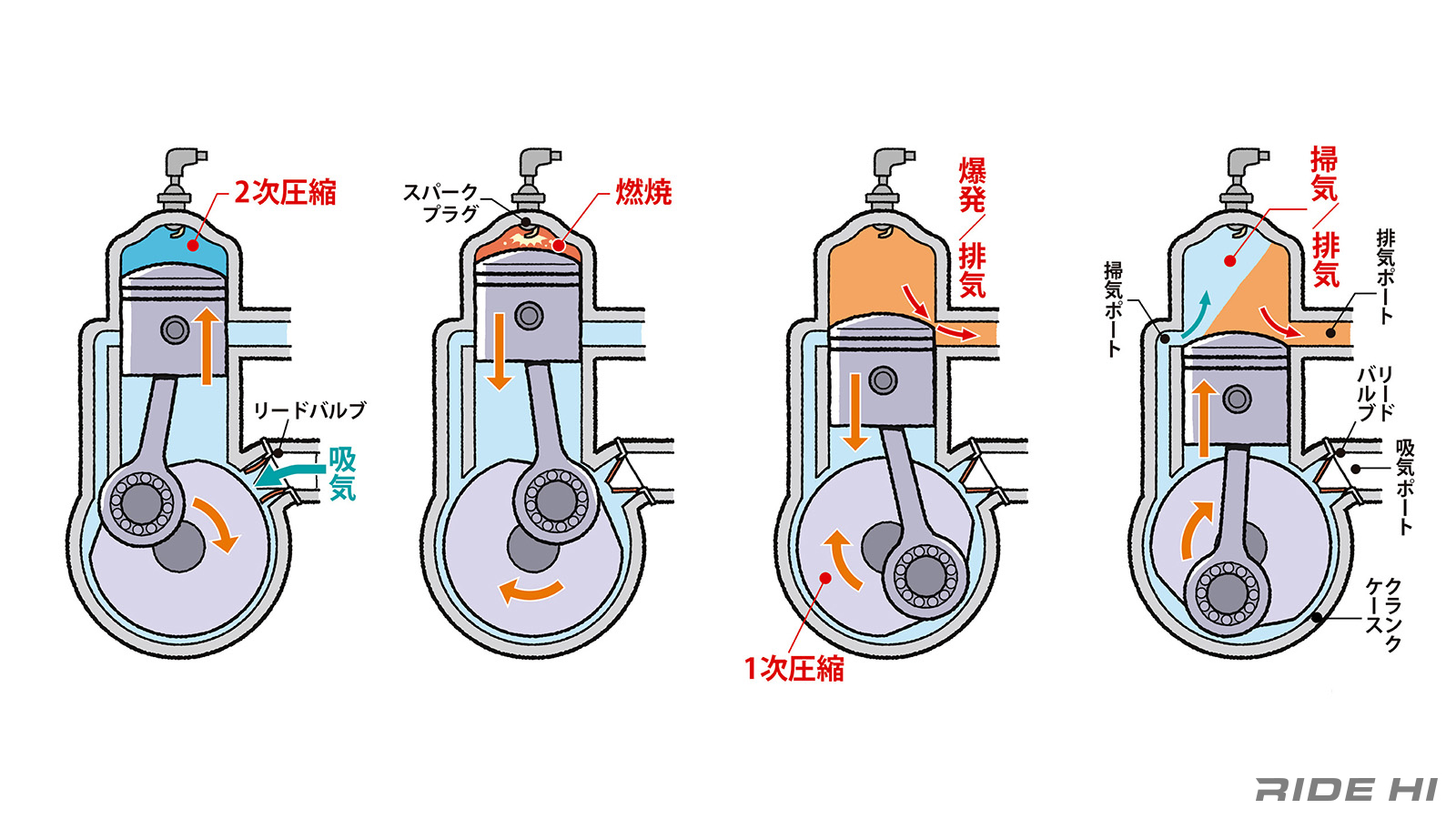

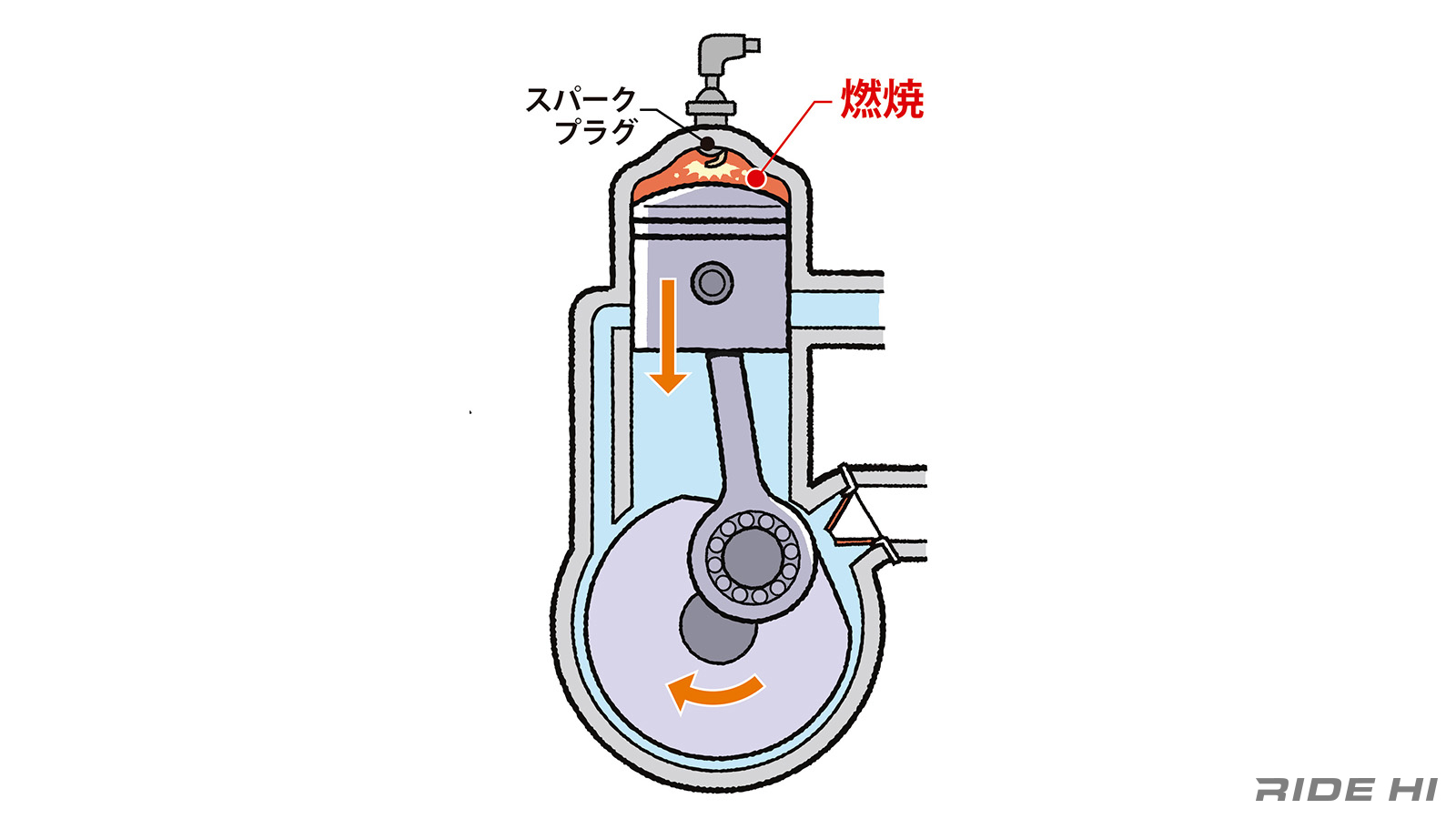

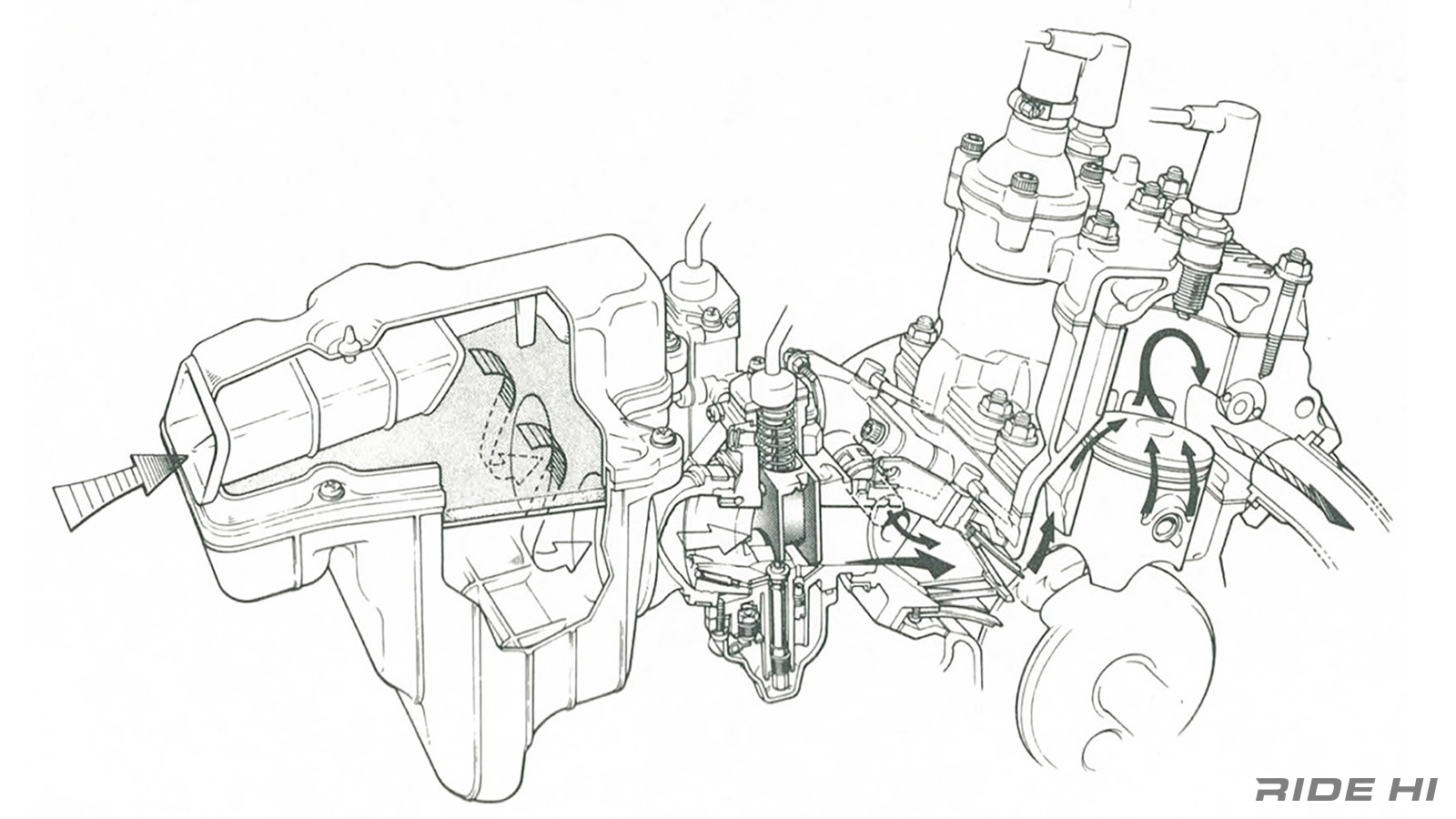

ご覧のように、2ストロークは毎回爆発で、その行程は1次圧縮とか掃気など、4ストロークにない部分もある。

そこでピストン1往復、クランクシャフト1回転の間に、どんなことが起きているのか、ひとつひとつを解説すると……

ピストンが上昇すると、クランクケース内が負圧になって、混合気を吸い込む行程と同時に燃焼室で圧縮される

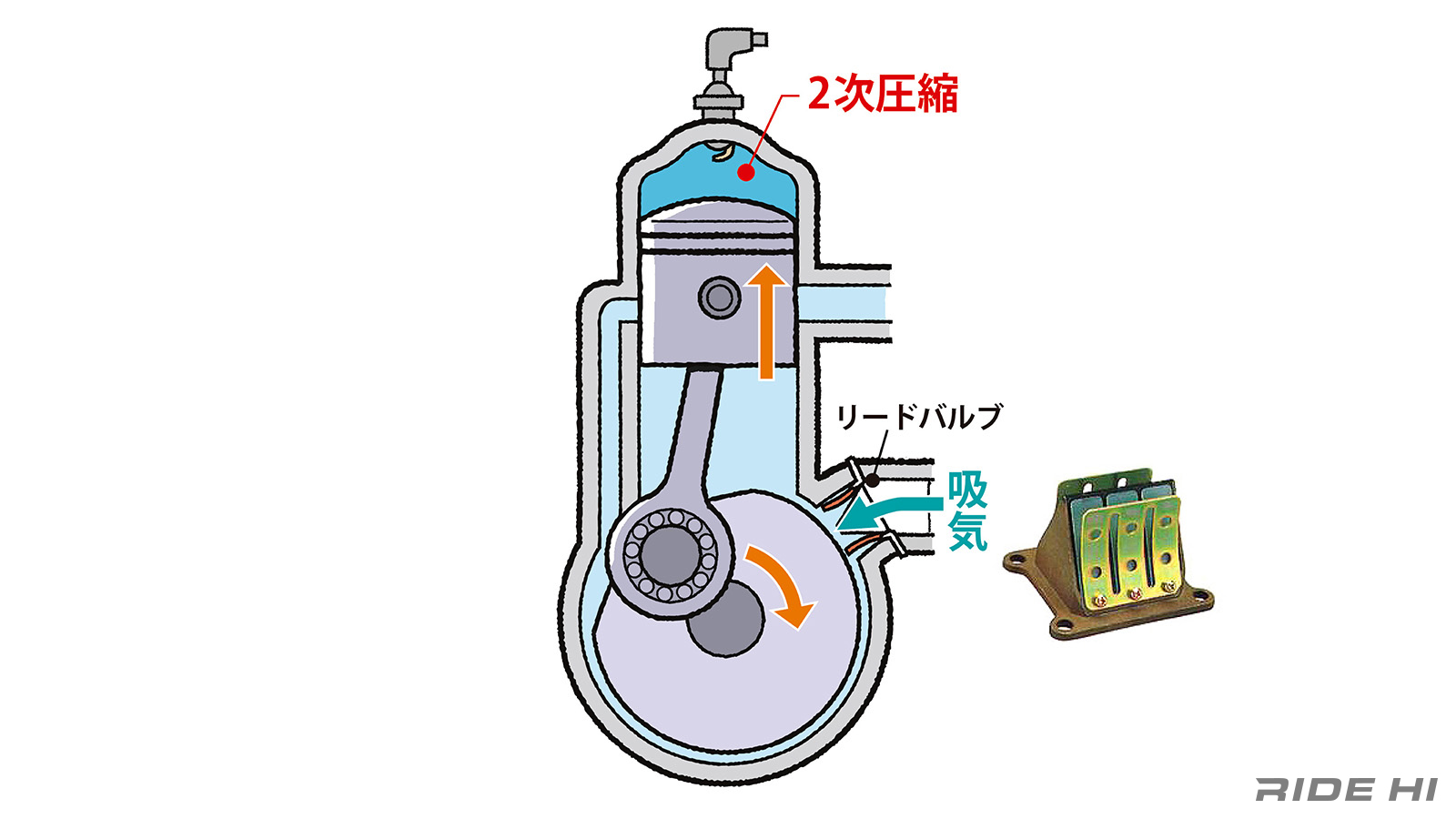

2ストエンジンは、クランクケースが密閉されているため、ピストンが上昇(燃焼室側では圧縮中)しているとき、ピストンより下側のクランクケース内がマイナスの圧力、つまり負圧となってクランクケースに取り付けた逆流防止のリードバルブ(ハーモニカのようなリード弁)が開いてガソリンと空気の混合気を吸い込む。

それと同時にピストンの上側、つまり燃焼室側では、後で説明する掃気ポートから送り込まれた混合気を、ピストンの上昇で掃気ポートも閉じられ燃焼へ向け2次圧縮されていく。

クランクケースのリードバルブ装着は1980年代中盤以降で、その前はシリンダーの吸気ポート手前にリードバルブがあったり、さらに昔は吸気ポートへ何も介さずキャブレターを装着していた時代が長く、吹き返しといって吸気がかなり逆流していた。

またロータリーディスクバルブと呼ばれる、クランクケースの真横に切り欠きのある円盤を回転させ、吸気ポートの開け閉めをするレーサーに多かった方式もあるが、説明もややこしくなるので今回は省いて次の行程に移ろう。

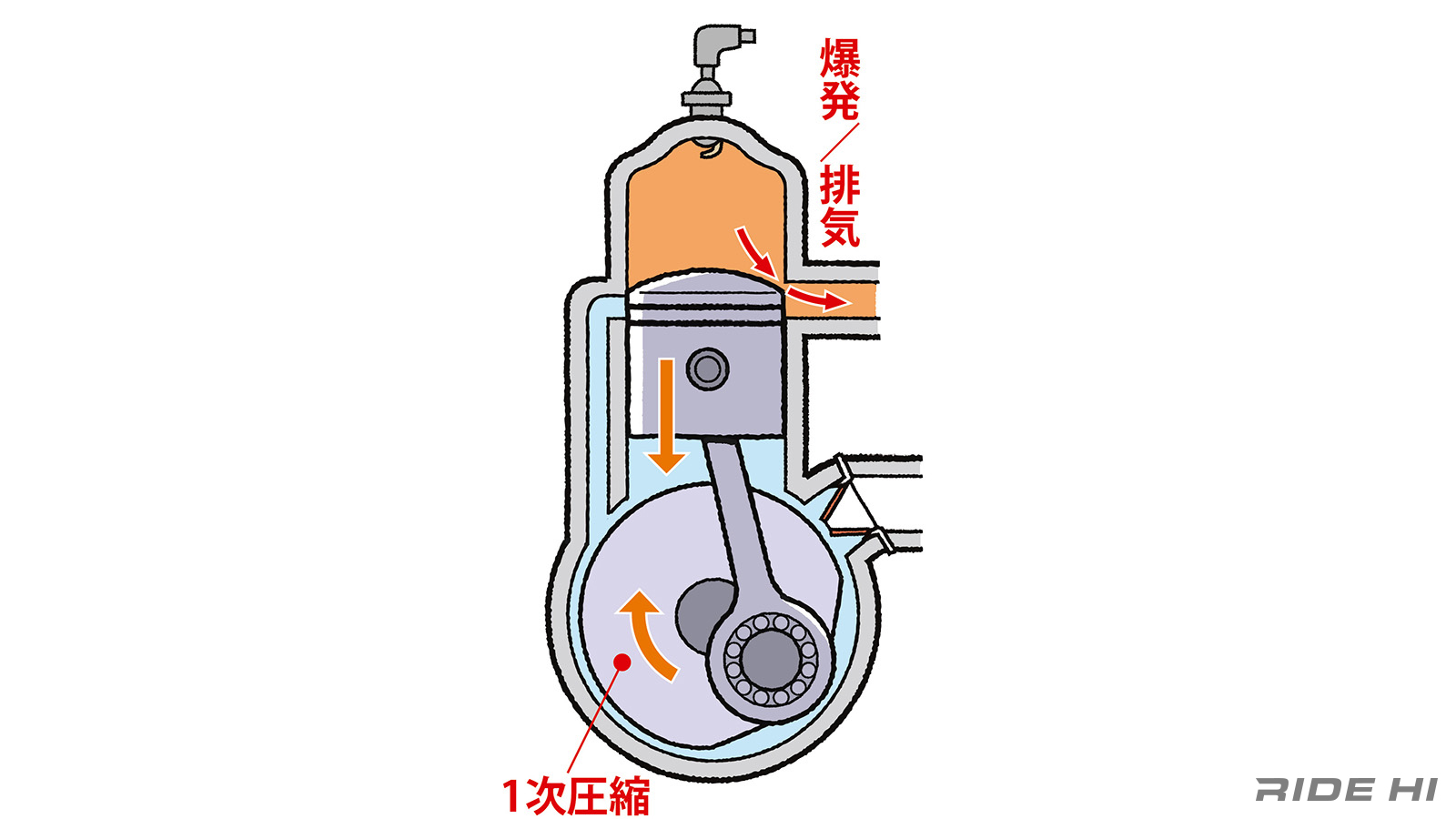

燃焼爆発でピストンが下降してくると、ピストンより下のクランクケース側では吸気の1次圧縮がはじまる

次が燃焼室側の爆発によって、ピストンを下へ押し下げている初期の状態でパワーを発生している行程。

このピストンが下降することで、ピストンより下のクランクケース側では逆流防止のリードバルブが閉じているため、クランクケース内は吸い込んだ混合気が圧縮されることに。

この圧縮を1次圧縮といって、シリンダーに開いている掃気ポートからシリンダー内の燃焼室へ混合気を送り込むために加圧されていく。

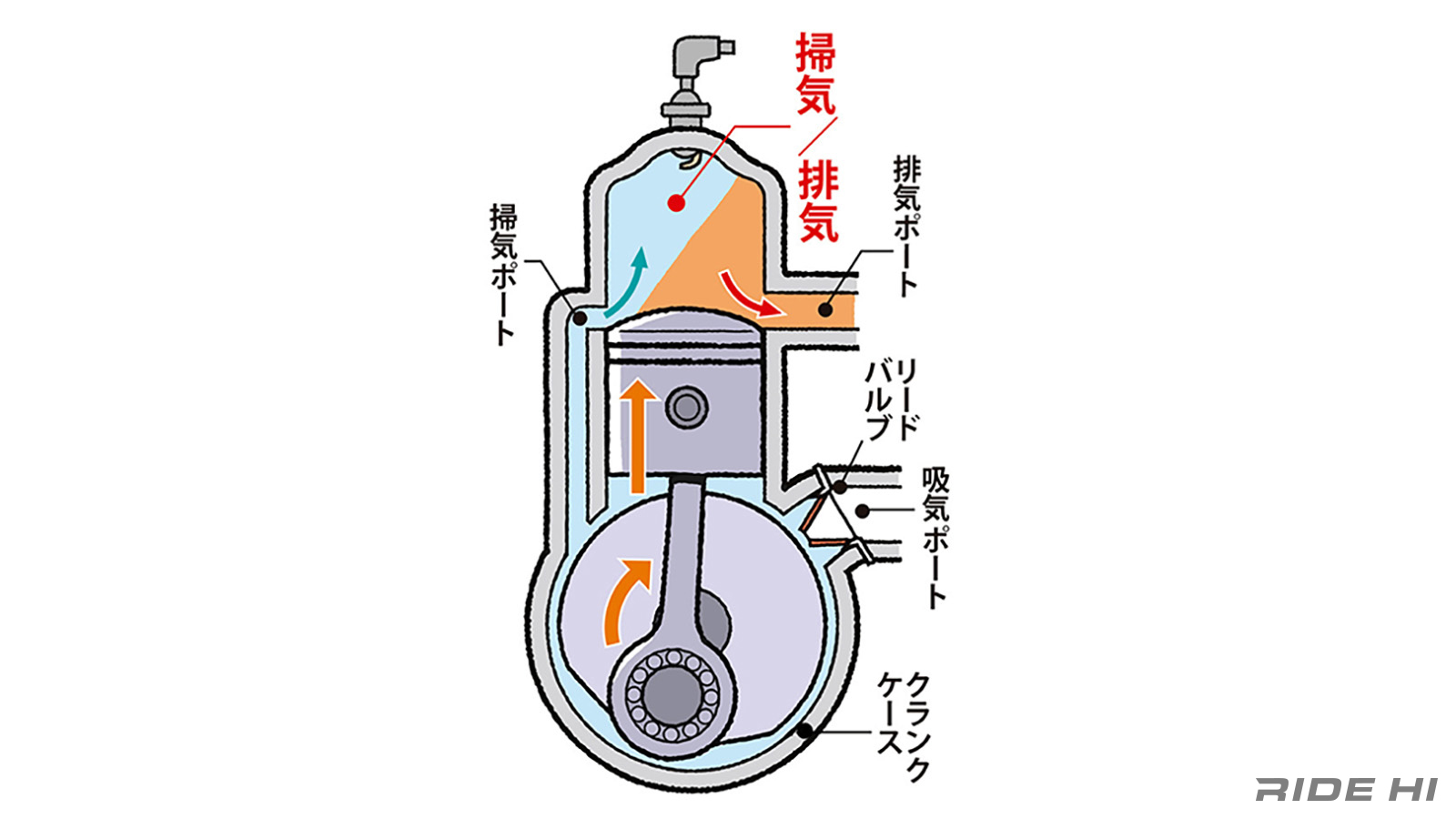

ピストンのさらなる下降で燃焼室側では排気ポートから排気ガスが排出され、クランクケース内の1次圧縮が最大となる

押し下げられ下降しているピストンがシリンダーに開けられた排気ポートの位置を過ぎると、排気ガスの排出がはじまる。

ピストンより下のクランクケース側は、ピストンが下がるほどに1次圧縮が高まり、掃気ポートから燃焼室へ混合気を送り込む寸前の状態となる。

ピストンの下死点で掃気ポートが開き、混合気が燃焼室へ送り込まれ、排出されている排気ガスと入れ替わる行程となる

さらにピストンが最も低い位置の下死点に近くなると、シリンダーに開いた掃気ポートが顔を出し、1次圧縮された混合気が勢いよく燃焼室へ流入してくる。

ただ排気ポートも開いているため、燃焼室には入ってきた混合気と燃焼を終えた排気ガスとが一瞬同居する状態になる。

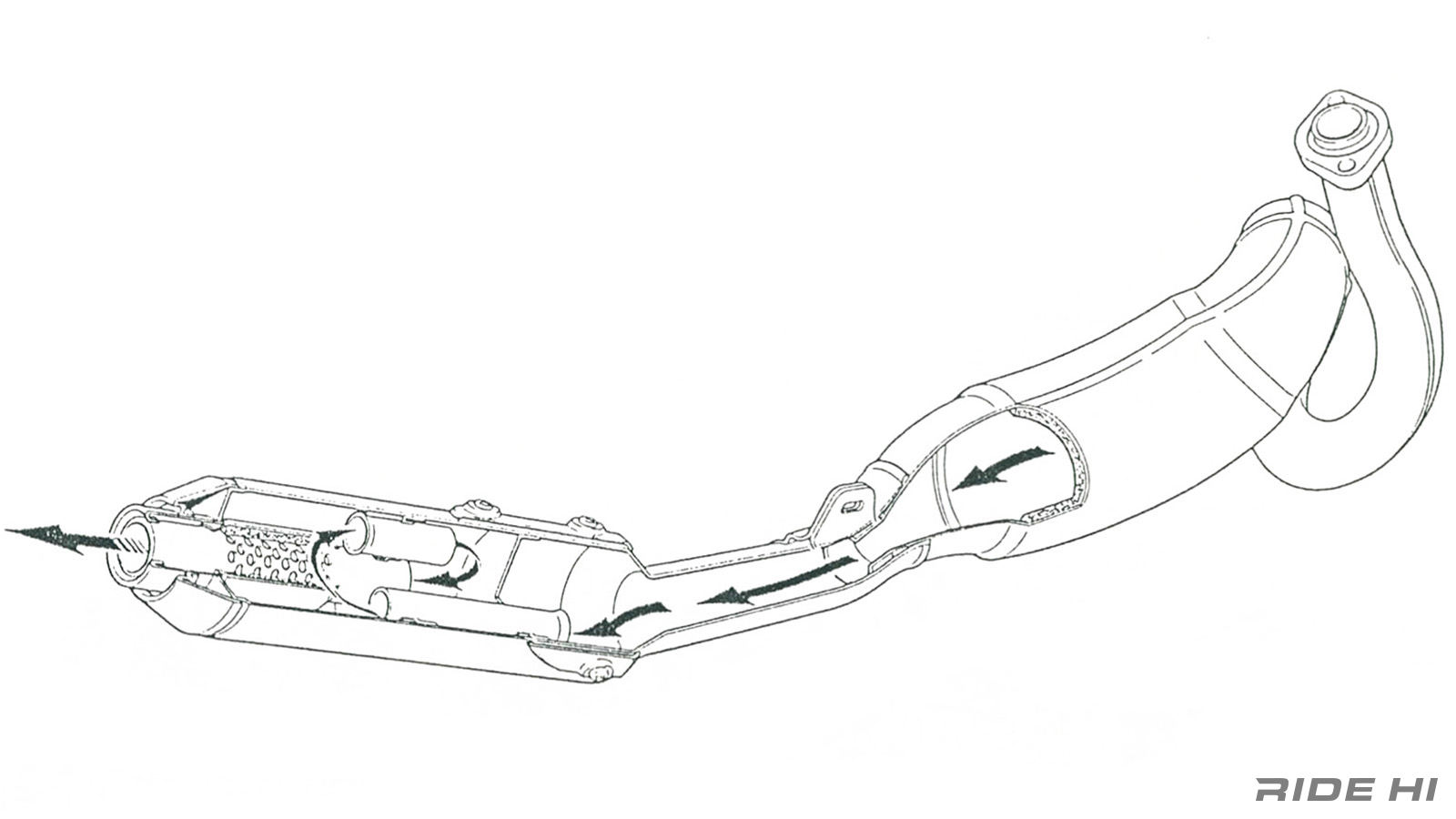

ここで新しい混合気が排気ポートから排出されないよう、2ストロークエンジン特有の排気管が極端に膨らんだ部分を持つ、エキスパンション・チャンバーという構造によって、排気ガスの半ば反発しようとする弾力を利用して、新しい混合気を燃焼室へ留めておく効果を生じているのだ。

そのため、排気管の細い部分と膨らんだ位置との距離、さらにはテールハイプという再び細くなっている部分との距離や形状が、新しい混合気を押し戻せる圧力バランスの鍵を握るので、エンジン性能を左右するとても重要な要因となっている。

この行程から、最初に示したクランクケースへの吸気と、燃焼室での2次圧縮へと繋がり、これらが循環することでピストンの1往復、クランクシャフトの1回転で毎回の燃焼・爆発が得られる仕組みだ。

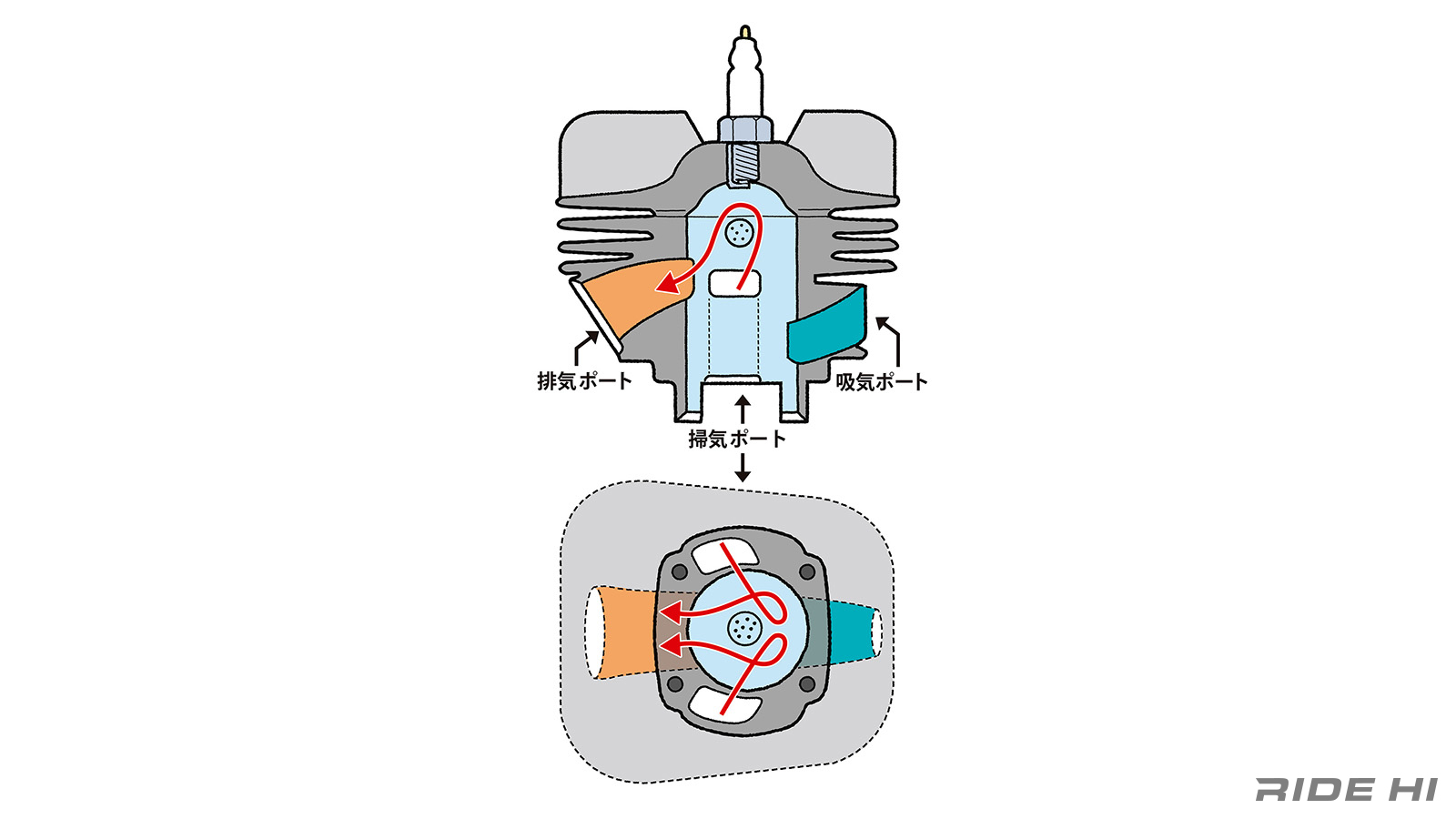

イラストでは行程をわかりやすくするため、リードバルブのある吸気側と排気側を同じ右側へ位置させているが、実際は下のイラストのように吸気が右にあれば排気は左側となるのと、クランクケースで1次圧縮された混合気が燃焼室へ送られる掃気ポートは、吸気側と排気側とは90°の両側に位置している。

またこのイラストはリードバルブがない時代の、ピストンの位置で吸気のタイミングが決まる、ベーシックな構造で示している。

2ストロークは、この掃気ポートが左右にあるため、レプリカ競争の激しくなった1980年代後半から、2気筒のシリンダーを左右に並べずV型に配置して、左右シリンダー内側の掃気ポートが干渉しないレイアウトとして、エンジンをスリムにまとめる手法が盛んに採用されていた。

排気ポートの位置を回転域で可変とするなど、2ストロークのパワーバンドが狭い欠点を補うデバイスも開発された

このように4ストロークの機械的に吸気バルブや排気バルブを開け閉めするのと違い、2ストロークは空気の圧縮による反発や弾力を利用した行程の入れ替えという、微妙なバランスに依存するため、どうしても吸気と排気の条件が整う圧力バランスの回転域がピンポイントに狭くなりがち。

そこで排気がはじまる排気ポートの高さを、高回転域では高めに設定し、低回転域だと排気ポートの位置が低くなるよう可変とするメカニズムも盛んに開発されていた。

エキスパンション・チャンバーが、エンジン下に収まりにくいほど膨らみや細い部分との距離や形状に性能が左右されるため、市販車では開発が進むほど複雑な取り回しとなる傾向にあった。

それとご覧のようにクランクケースを吸気を吸い込んだり1次圧縮したりに使うため、一番負荷が大きいクランクシャフトを、4ストロークのようにエンジンオイルへ浸った状態にはできない。

このためクランクシャフトのベアリングやシリンダーへの潤滑は、昔はオイルをガソリンへ混ぜていたのと、新しくなるにつれオイルをクランクシャフトへポンプで圧送して、クランクやコンロッド下のベアリングを潤滑した後に、飛沫となってシリンダー壁を保護する分離給油という方式へと変わっていった。

しかし何れにせよ燃焼時にガソリンと一緒にオイルが燃える宿命にあり、これが白煙となるため排気ガス規制でも問題を生じ、近年では生き残れなくなった要因となっている。

ただ近年ではこの潤滑とを切り離す方式も研究されていて、いつかまた2ストロークが復活する日がくる可能性はゼロではないと言われている。