機械曲げの限界を超える、曲線美への挑戦

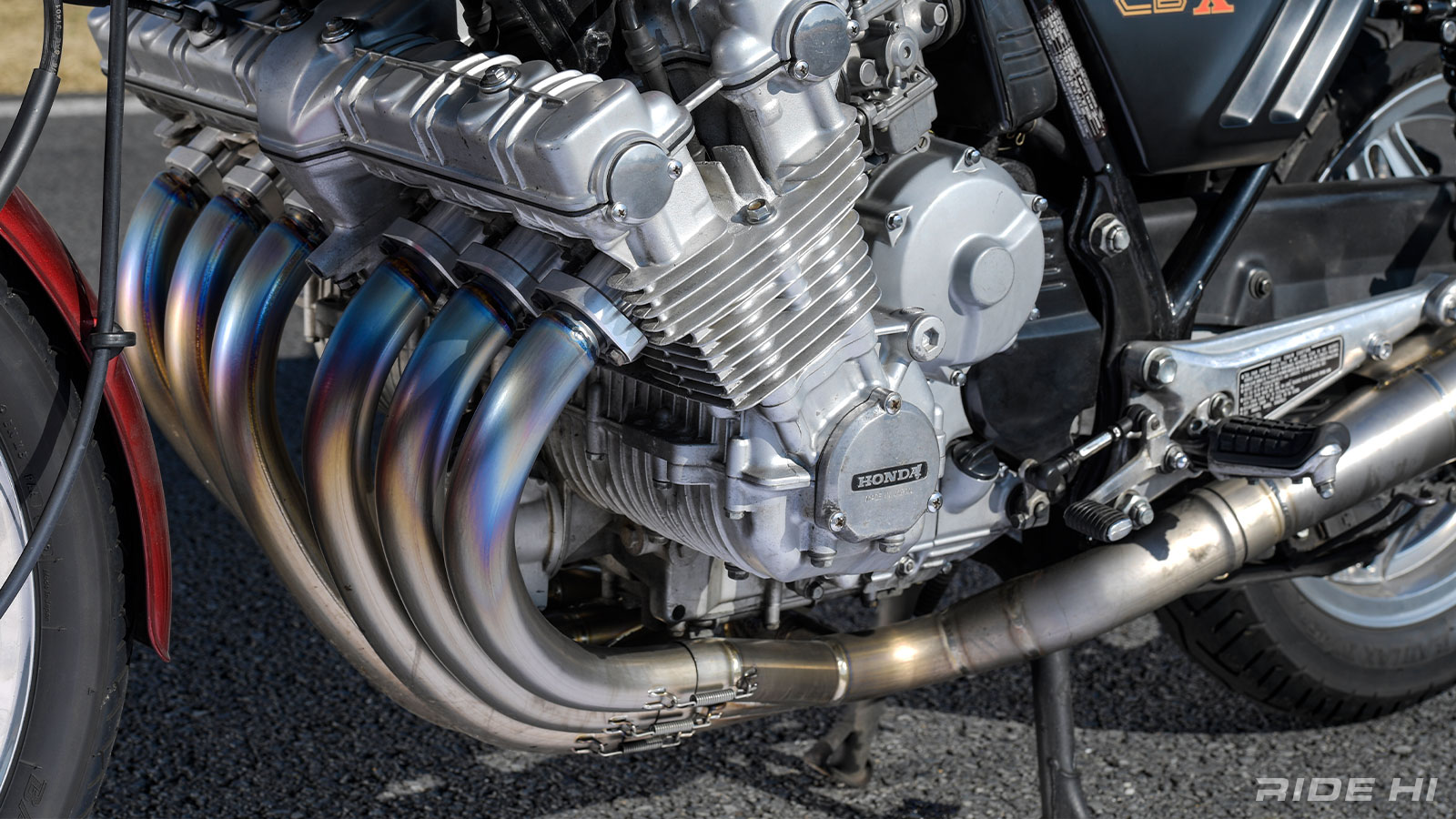

シリンダーヘッドから伸びるエキゾーストパイプが、限りなく優美な曲線を描いて集合部に繋がる。フレームやシリンダー、ラジエターや前輪とのクリアランスも絶妙で、バイクから離れ“引いて見た”時のバランスが美しい。そんなマフラー作りにとことんこだわっているのがケイファクトリーだ。

その曲線はどこから見ても隙がなく、見るほどにため息が出るほど美しい。

「16歳の頃、手曲げマフラーが欲しかったけれど、高くて買えなかったから機械曲げの中古品でガマンしました(笑)。それがトラウマになっているのかなぁ」とケイファクトリー代表の桑原裕志さん。

整然と6本のエキゾーストパイプが並ぶ、ホンダCBXのフルチタンマフラー。エンジンから集合部まで連続したカーブを描き、直線部分は一切存在しない

性能が均一な“機械曲げ”と職人頼りの“手曲げ”

マフラーの代表的な製法には“機械曲げ”と“手曲げ”があり、現在の純正品マフラーや、アフターパーツの多くは機械曲げだ。しかしレーシングマシンに集合マフラーが装備され始めた’70年代は、職人がパイプをバーナーで炙りながら、1本ずつ手で曲げていた。その後にカスタムパーツとして集合マフラーが流行り始めると、徐々に機械曲げが主流になっていく。

手曲げ製法は、滑らかで連続した曲線でパイプを曲げることが可能で、圧倒的に美しいエキゾーストパイプを作れる。しかし、それには熟練した職人技が必要なため、当然コストも上昇する。そして作り手の技術の差が性能に影響することもある。

対する機械曲げは“ベンダー”と呼ぶ機械でパイプを曲げる。そして一般的なベンダーはその仕組み上、曲がりと曲がりの間に必ず“直線”の部分が必要になるため、少なからずカクッと曲がったラインになる。とはいえ機械曲げは仕上がりにバラつきが出ないため、性能は均一。

機械曲げで、手曲げの曲線を得るために、パイプを曲げる機械を開発

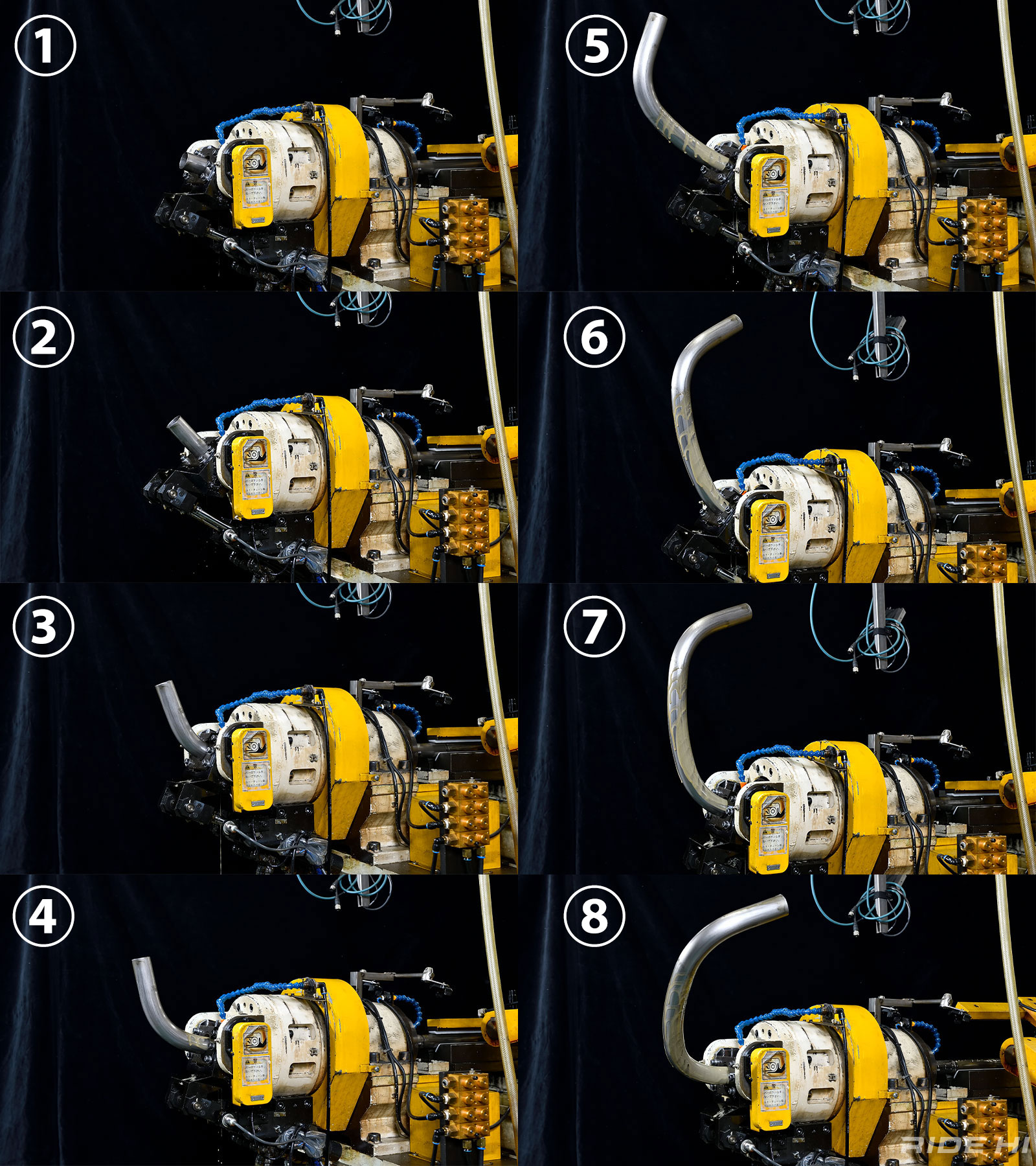

そこでケイファクトリーが手掛けたのが、手曲げのように連続した曲げ加工が可能な、二輪業界初の「3Dベンダー」。

とはいえこの機械、製造したメーカーですら鉄パイプを曲げるデータしか持っていなかった。そのため薄くて硬いチタンパイプを思い通りに曲げられるようになるには、2年もの歳月を費やし、その間には膨大な“チタンパイプの屑”が生まれた。

ちなみに3Dベンダーはパイプを押し出す速度と方向を変えることでパイプを曲げるが、そのプログラムを組むにあたっては、じつは手曲げで培った経験が非常に役立ったという。どのタイミングでどの方向に入力する……という作業自体は機械が行うが、そのためのプログラムは“職人技”が生きているのだ。

現在も行う“手曲げ”製法。創業当時は日本一作っていた

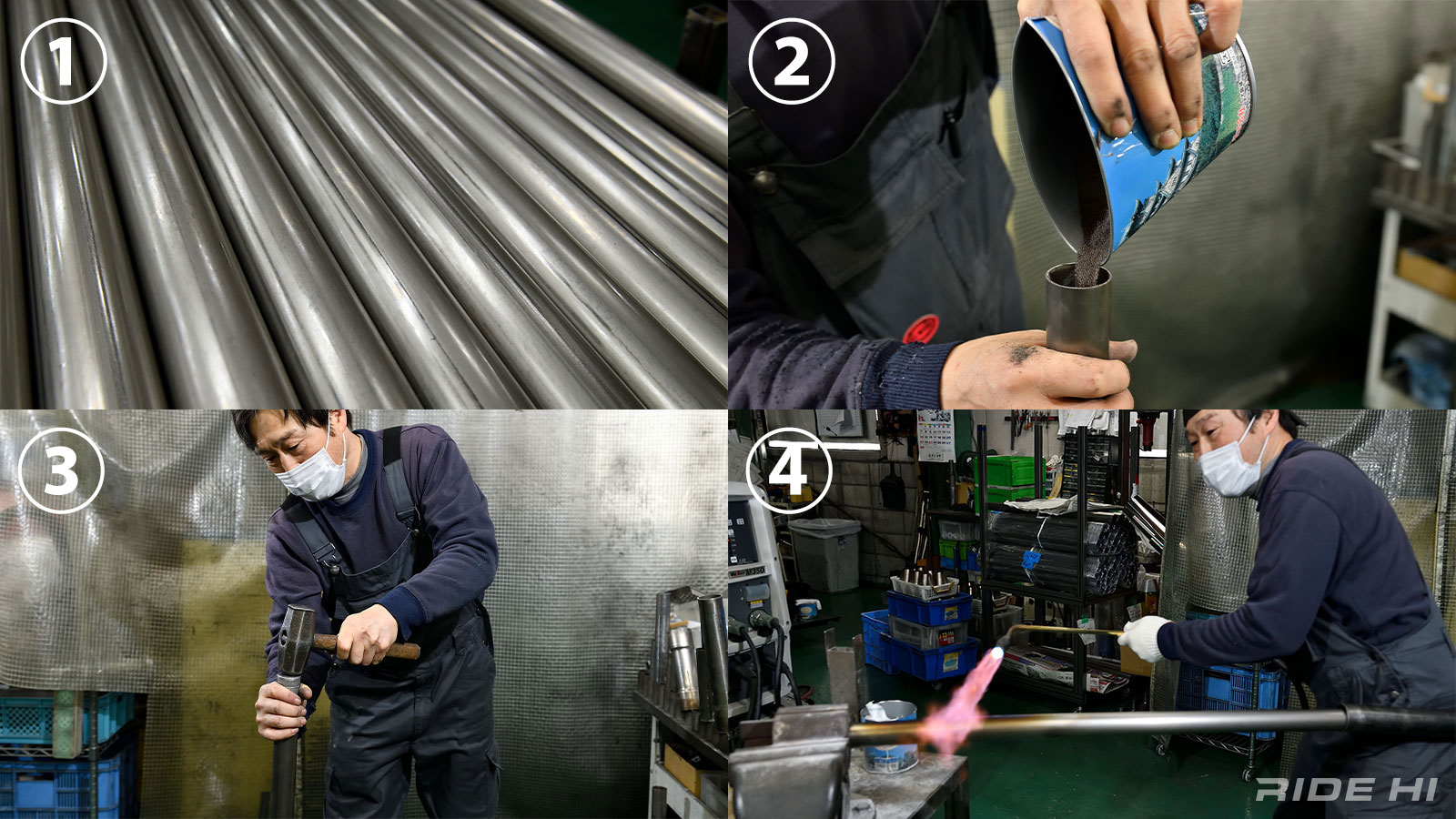

当然ながら元は真っ直ぐなパイプ。曲げ作業中に潰れないように砂を詰め、パイプの端にしっかりと栓をする。一端をバイスに挟み、曲げる個所をバーナーで炙り、赤熱して柔らかくなったところを人力で曲げる。この作業を繰り返すことで、連続した3次元的なカーブで曲げることができる。ただし熟練した職人の技術が無いと、パイプが潰れたり(断面が楕円になる)、製品にバラつき(性能差も生まれる)が出る。創業当時の’90年代後半は、手曲げマフラーを日本一生産していた自負がある

2年取り組んで実現した、手曲げの美しさを機械で生み出す『3Dベンダー』

3Dベンダーは、パイプを押し出す速度と方向を変えることで、連続して自由な方向にパイプを曲げることができる機械。しかし、この3Dベンダーは鉄パイプしか曲げた実績がなく、機械を製造したメーカーですら薄くて硬いチタンパイプを曲げたことがなく、データは皆無。ケイファクトリーは独自に2年間もこの3Dベンダーに取り組んで、パイプのシワや割れの克服はもちろん、真円度と均一な肉厚を維持した曲げを実現し、2000年から3Dベンダーによる製品の販売を開始した

手曲げのような連続した美しいカーブを描くエキゾーストパイプ。3Dベンダーを使うことで、均一に大量に生産できる

青いマフラーの草分けから、他に類を見ないゴールドへ

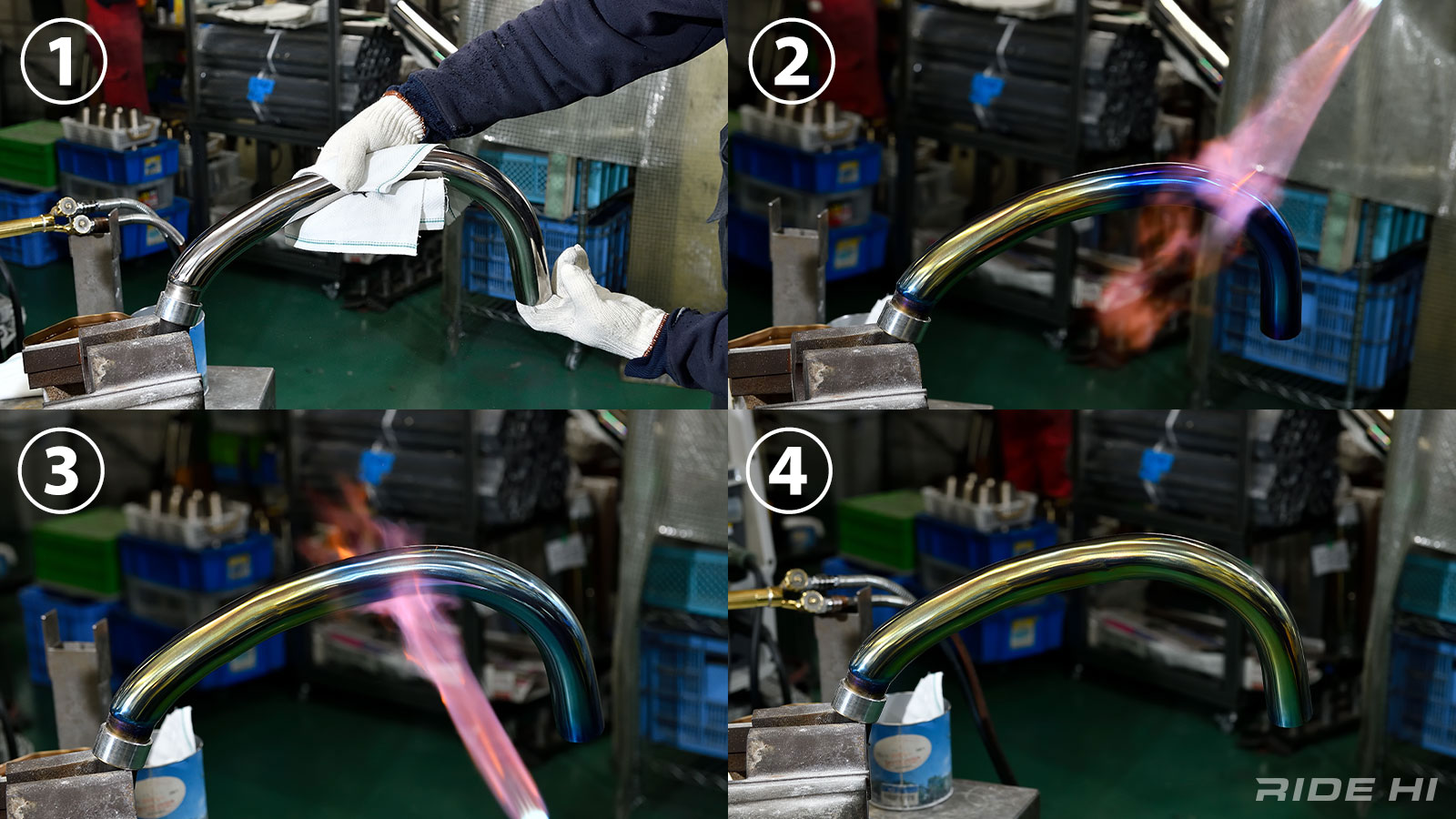

いまでこそ国内外の多くのマフラーメーカーが“青い焼け色”の付いたマフラーをラインナップしているが、じつは最初に青いマフラーをリリースしたのがケイファクトリー。そこには理由がある。

手曲げと異なり、ベンダーを使う機械曲げは熱をかけずにパイプを曲げる。すると、実際にエンジンに装着してエンジンをかけた時に、初めて熱が加わる。その熱によって曲げ加工の応力の戻りを懸念し、あらかじめバーナーで熱して応力を抜く処理を行ったのがキッカケだった。

これは3Dベンダーでマフラー作りを始めた初期の頃の話で、その後開発を進めるうちに熱処理は不要となったが、他社の製品と差別化を図る上で青い焼け色加工を施したマフラーをラインナップ。さらにエキゾーストパイプに合わせて、チタンボディのサイレンサーにも同様の青い焼け色加工をしてコーディネート。これが大ヒットしたのは言うまでもない。そしていつしか、どのメーカーも青いマフラーをバリエーションに加えるようになったのだ。

そんな青いマフラーのメジャー化に対し、ケイファクトリーは次の一手を放った。それが“ゴールドのマフラー”。こちらも既存のマフラーと一線を画し、重厚かつエレガントな輝きを放つ。エキゾーストパイプが露出するネイキッド系はもちろんだが、フルカウルのフラッグシップにおいてもゴールドのテールパイプとサイレンサーが、より高品位な佇まいと強いオーラを演出する。

焼け色を付ける作業自体は青いマフラーの延長線上にあるが、温度や熱の加え方、バーナーの炙り方などに高い熟練度を要する。

独自の3Dベンダーによる曲げ加工や、他に類を見ないゴールドを生み出したのは、金属加工のプロたるケイファクトリーの技術力はもちろん、純粋にバイク好きたる“熱量”の大きさが原動力。この強さが、同社のすべての製品に内包されている。

カスタムシーンを一世風靡した“青いマフラー”

3Dベンダーは熱を加えずに曲げ加工を行うので、当然ながら焼け色はついていない。そのパイプ(写真はテールパイプをバイスにセットし、バーナーで熱を加えることでブルーの焼き色を付けていく

写真はカワサキZ900RSに装着したCLR-R+フルエキゾースト オーバルサイレンサー仕様

重厚でエレガントな“ゴールド”

表面にわずかでも油分が残っていると色ムラになるため、バーナーで炙る前に特殊な薬剤を用いて完璧に脱脂する。バーナーで炙ると最初はブルーに変色。さらにバーナーで加熱処理するとゴールドに変化。ムラなく均一に美しいゴールドに仕上げるには、炙る時間や熱の加え方などが大きく影響するため、これもかなりの“職人技”といえる

写真はスズキKATANAに装着したCLR-RG+フルエキゾースト ヘキサゴンサイレンサー仕様

ケイファクトリー

連続した曲げ加工が可能な「3Dベンダー」を二輪業界で初めて使用し、手曲げに劣らぬ美しい曲線と機械曲げの正確差で高い性能を維持するフルエキゾーストマフラーを製作。ブルーの焼け色付きのマフラーの草分け的存在でもあり、旧車から最新モデルまで膨大なラインナップを誇り、オーダーマフラーの製作も行う。またライディングステップをはじめ、CNCマシンによるビレットパーツも数多く制作する、金属加工のプロフェッショナル